சரியான வாகன தாங்கியைத் தேர்ந்தெடுக்கும்போது, பல காரணிகளைக் கருத்தில் கொள்ள வேண்டும், தாங்கியின் சுமை திறன் மிக முக்கியமானது. இது வாகனத்தின் செயல்திறன், சேவை வாழ்க்கை மற்றும் பாதுகாப்பை நேரடியாகப் பாதிக்கிறது. சரியான தாங்கியைத் தேர்ந்தெடுக்கும்போது கருத்தில் கொள்ள வேண்டிய முக்கிய புள்ளிகள் இங்கே:

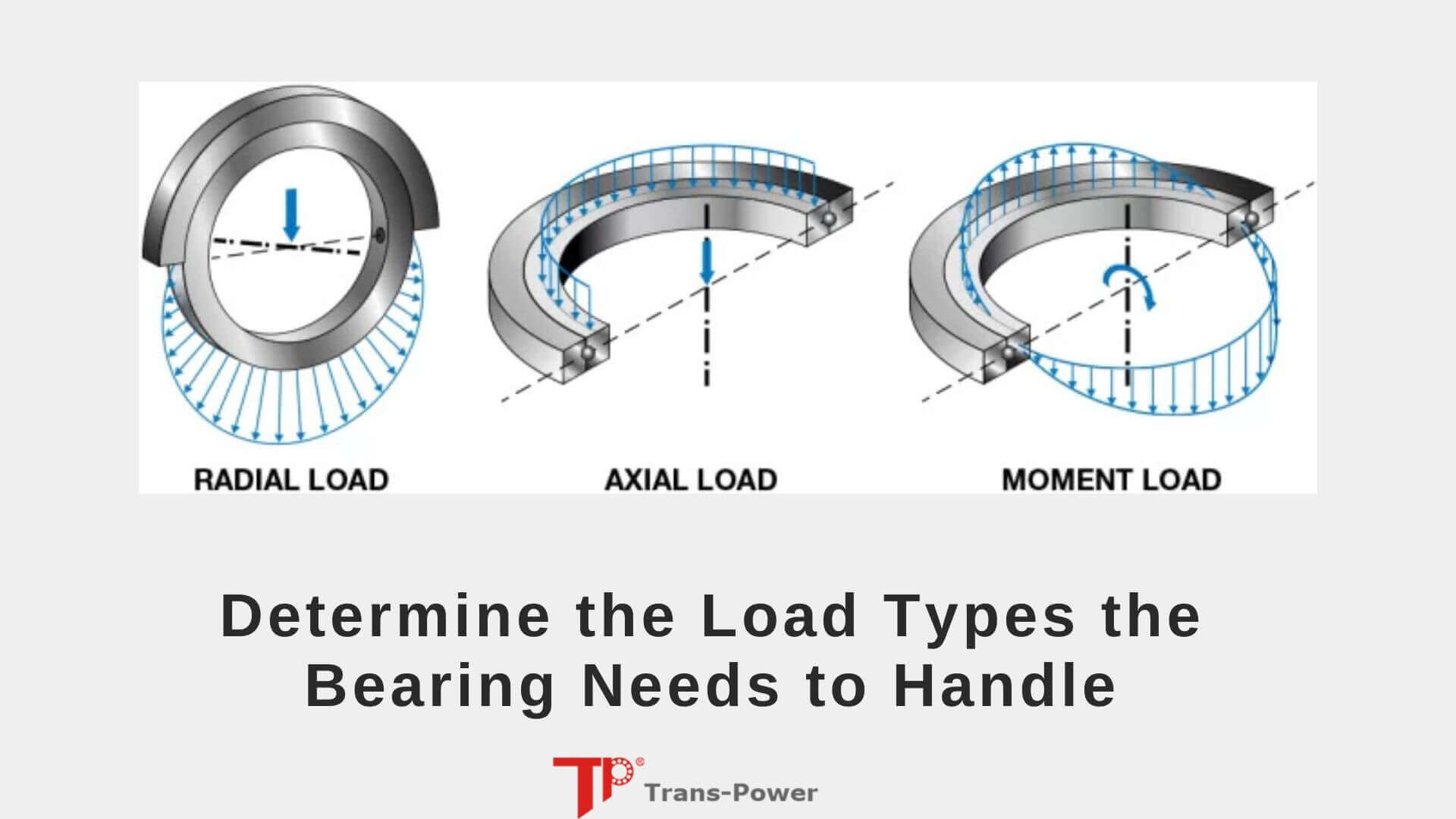

1. தாங்கி கையாள வேண்டிய சுமை வகைகளைத் தீர்மானிக்கவும்

பயன்பாட்டைப் பொறுத்து, தாங்கு உருளைகள் வெவ்வேறு வகையான சுமைகளை அனுபவிக்கும். இது தேவைப்படும் தாங்கியின் வகை மற்றும் வடிவமைப்பைத் தீர்மானிக்கிறது. பொதுவான சுமை வகைகளில் பின்வருவன அடங்கும்:

• ரேடியல் சுமை: இந்த வகை சுமை சுழலும் அச்சுக்கு செங்குத்தாக இருக்கும். சுழலும் தண்டுக்கு பக்கவாட்டில் சுமைகள் பயன்படுத்தப்படும்போது ரேடியல் சுமைகள் பொதுவாக இருக்கும். எடுத்துக்காட்டாக, மோட்டார்களில், ரோட்டரின் எடை மற்றும் பெல்ட் அல்லது புல்லி அமைப்பிலிருந்து வரும் கூடுதல் ரேடியல் விசை ஆகியவை மோட்டார் தாங்கு உருளைகளில் ரேடியல் சுமையைச் செலுத்தும்.

• அச்சு சுமை: சுழலும் அச்சுக்கு இணையாக அச்சு சுமைகள் பயன்படுத்தப்படுகின்றன மற்றும் அச்சின் திசையில் விசை பயன்படுத்தப்படும் பயன்பாடுகளில் அவை பொதுவானவை. ஒரு பொதுவான உதாரணம் ஆட்டோமொடிவ் வீல் ஹப்களில் உள்ளது, அங்கு முடுக்கம், பிரேக்கிங் அல்லது திருப்பத்தின் போது உந்துதல் உருவாக்கப்படுகிறது, இதனால் சக்கர தாங்கு உருளைகளில் ஒரு அச்சு சுமை உருவாகிறது.

• ஒருங்கிணைந்த சுமை: பல பயன்பாடுகளில், தாங்கு உருளைகள் ரேடியல் மற்றும் அச்சு சுமைகளின் கலவைக்கு உட்படுத்தப்படுகின்றன. இந்த ஒருங்கிணைந்த சுமைகளுக்கு இரண்டு வகையான சுமைகளையும் கையாளக்கூடிய தாங்கு உருளைகள் தேவைப்படுகின்றன. ஒரு நடைமுறை உதாரணம் ஆட்டோமொடிவ் சஸ்பென்ஷன் அமைப்புகளில் உள்ளது, அங்கு சக்கர தாங்கு உருளைகள் வாகனத்தின் எடையிலிருந்து இரண்டு ரேடியல் சுமைகளையும், திருப்புதல் மற்றும் பிரேக்கிங் விசைகளிலிருந்து அச்சு சுமைகளையும் தாங்கும்.

• கணச்சுமை சுமை: மையக் கோட்டிலிருந்து ஒரு குறிப்பிட்ட தூரத்தில் தாங்கியின் அச்சுக்கு செங்குத்தாக விசை பயன்படுத்தப்படும்போது, ஒரு கணச்சுமை சுமை உருவாக்கப்படுகிறது, இதன் விளைவாக வளைக்கும் தருணங்களும் தாங்கியில் கூடுதல் அழுத்தமும் ஏற்படுகிறது. இத்தகைய சுமைகள் பொதுவாக ஸ்டீயரிங் அமைப்புகளில் காணப்படுகின்றன.

2. சரியான பேரிங் வகையைத் தேர்ந்தெடுக்கவும்.

சுமை வகைகள், இயக்க நிலைமைகள் மற்றும் பயன்பாட்டுத் தேவைகளைப் பொறுத்து, பல்வேறு வகையான தாங்கு உருளைகள் தேர்ந்தெடுக்கப்படுகின்றன. வாகன பயன்பாடுகளுக்கான பொதுவான தாங்கு உருளை வகைகள் பின்வருமாறு:

• ஆழமான பள்ளம் பந்து தாங்கு உருளைகள்: ஒற்றை ரேடியல் அல்லது அச்சு சுமைகள் அல்லது ஒருங்கிணைந்த சுமைகளைக் கையாள ஏற்றது. இந்த தாங்கு உருளைகள் வாகன சக்கர மையங்கள் மற்றும் டிரைவ் ஷாஃப்ட்களில் பரவலாகப் பயன்படுத்தப்படுகின்றன.

• உருளை உருளை தாங்கு உருளைகள்: பெரிய ரேடியல் சுமைகளைக் கையாளவும், சில அச்சு சுமைகளையும் தாங்கவும் வடிவமைக்கப்பட்டுள்ளது. இவை பொதுவாக அதிக சுமைகளைத் தாங்கும் பயன்பாடுகளில் பயன்படுத்தப்படுகின்றன.

• கோண தொடர்பு பந்து தாங்கு உருளைகள்: ரேடியல் மற்றும் அச்சு சுமைகளை ஒரே நேரத்தில் கையாள ஏற்றது. இவை பொதுவாக வாகன இடைநீக்க அமைப்புகள் மற்றும் சக்கர மையங்களில் பயன்படுத்தப்படுகின்றன.

• ஊசி தாங்கிகள்: வரையறுக்கப்பட்ட இடங்களில் அதிக ரேடியல் சுமை பயன்பாடுகளுக்கு முதன்மையாகப் பயன்படுத்தப்படுகிறது.

3. தாங்கும் சுமை திறன்

ஒவ்வொரு தாங்கிக்கும் மதிப்பிடப்பட்ட சுமை திறன் உள்ளது, இது நிலையான செயல்பாட்டைப் பராமரிக்கும் போது ஒரு குறிப்பிட்ட காலத்திற்கு அது கையாளக்கூடிய அதிகபட்ச சுமையைக் குறிக்கிறது. தாங்கியின் சுமை திறன் அதன் பொருள், வடிவமைப்பு மற்றும் அளவைப் பொறுத்தது. அதிகப்படியான சுமை முன்கூட்டியே தேய்மானம், தோல்வி மற்றும் அமைப்பின் நிலைத்தன்மை மற்றும் பாதுகாப்பை எதிர்மறையாக பாதிக்கும்.

4. இயக்க நிலைமைகள் மற்றும் சூழலைக் கருத்தில் கொள்ளுங்கள்

சுமைத் திறனைத் தவிர, தாங்கியின் இயக்க சூழல் தேர்வு செயல்பாட்டில் முக்கிய பங்கு வகிக்கிறது. எடுத்துக்காட்டாக:

• வெப்பநிலை: வாகன தாங்கி அதிக அல்லது குறைந்த வெப்பநிலை சூழல்களில் இயங்கினால், தீவிர வெப்பநிலையைத் தாங்கக்கூடிய பொருட்கள் மற்றும் உயவு முறைகளைத் தேர்ந்தெடுக்க வேண்டும்.

• ஈரப்பதம் மற்றும் அரிப்பு: ஈரப்பதமான அல்லது அரிக்கும் சூழல்களில், பாதுகாப்பு பூச்சுகள் அல்லது முத்திரைகள் கொண்ட தாங்கு உருளைகள் அவற்றின் சேவை ஆயுளை நீட்டிக்க தேர்ந்தெடுக்கப்பட வேண்டும்.

• வேகம்: அதிக வேகத்தில் இயங்கும் தாங்கு உருளைகள் குறைந்த உராய்வு மற்றும் அதிக சுமை திறன் கொண்டதாக இருக்க வேண்டும், அதாவது துல்லியமான தாங்கு உருளைகள் தேவைப்படலாம்.

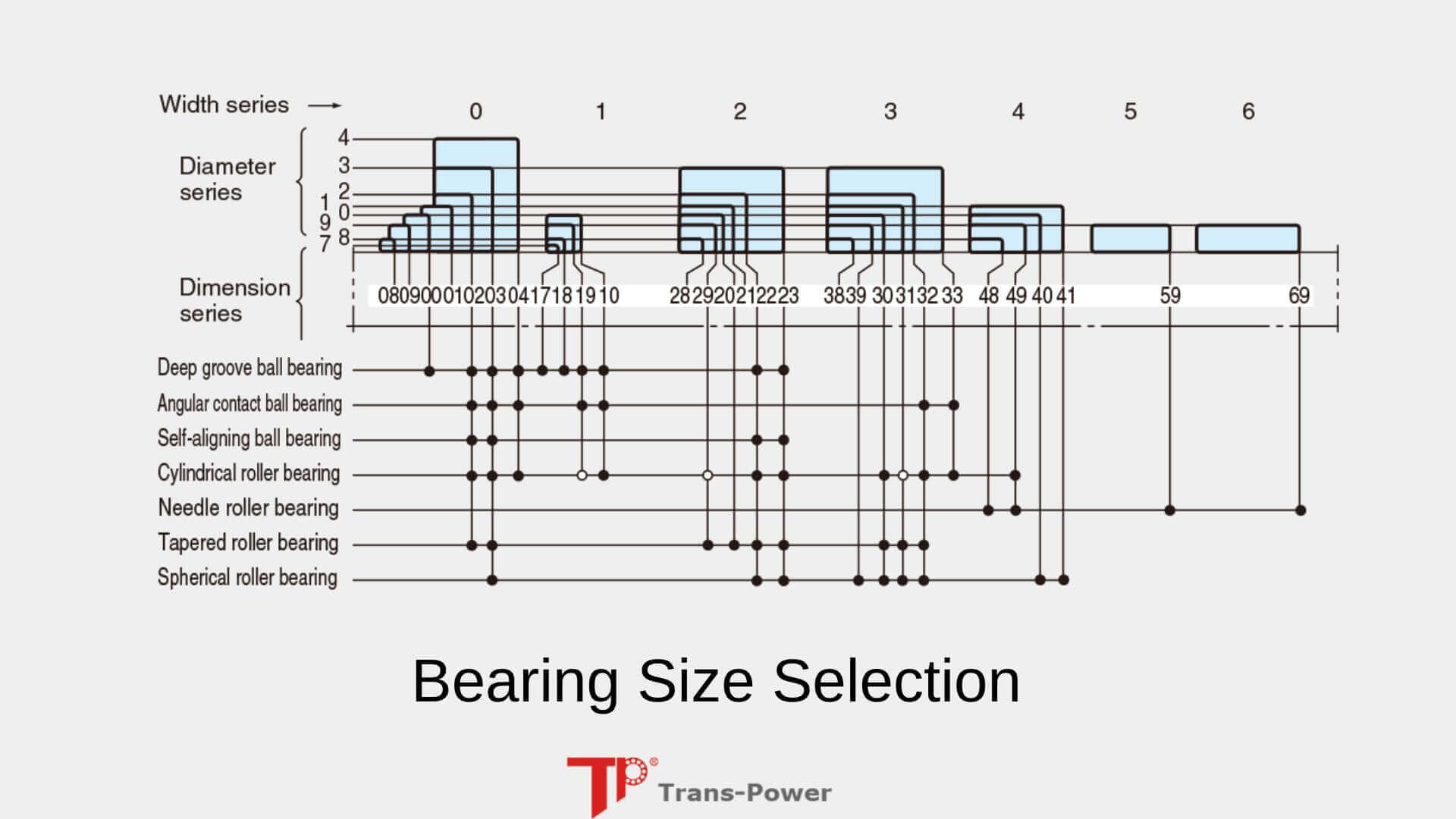

5. தாங்கி அளவு தேர்வு

வாகனத்தின் குறிப்பிட்ட வடிவமைப்புத் தேவைகளின் அடிப்படையில் தாங்கியின் அளவைத் தேர்ந்தெடுக்க வேண்டும். இடக் கட்டுப்பாடுகளைக் கருத்தில் கொண்டு, அளவு போதுமான சுமைத் திறனை உறுதி செய்ய வேண்டும். மிகப் பெரிய தாங்கி ஒரு சிறிய வாகன அமைப்பில் பொருந்தாமல் போகலாம், அதே நேரத்தில் மிகச் சிறிய தாங்கி தேவையான சுமைகளைத் தாங்காமல் போகலாம்.

6. தாங்கி உயவு மற்றும் பராமரிப்பு

தாங்கியின் செயல்திறனுக்கு சரியான உயவு அவசியம். பயனுள்ள உயவு தாங்கியின் சேவை வாழ்க்கையை கணிசமாக நீட்டிக்கும். தாங்கு உருளைகளைத் தேர்ந்தெடுக்கும்போது, உயவு முறை (எண்ணெய் அல்லது கிரீஸ்) மற்றும் உயவு அதிர்வெண் ஆகியவற்றைக் கருத்தில் கொள்வது அவசியம், குறிப்பாக அதிவேக அல்லது அதிக வெப்பநிலை சூழல்களில்.

7. சுமை திறன் மற்றும் பாதுகாப்பு காரணி

தாங்கு உருளைகளைத் தேர்ந்தெடுக்கும்போது, தாங்கி சாத்தியமான அதிக சுமைகள் அல்லது திடீர் சுமை கூர்முனைகளைக் கையாள முடியும் என்பதை உறுதிசெய்ய ஒரு பாதுகாப்பு காரணி பெரும்பாலும் கருதப்படுகிறது. தேர்ந்தெடுக்கப்பட்ட தாங்கி சவாலான சூழ்நிலைகளில் தோல்வியைத் தடுக்க போதுமான சுமை திறனைக் கொண்டிருக்க வேண்டும்.

முடிவுரை

வலதுபுறத்தைத் தேர்ந்தெடுப்பதுவாகனத் தாங்கிஅதன் சுமை திறனைக் கருத்தில் கொள்வதை விட அதிகம்; இதற்கு சுமை வகைகள், இயக்க நிலைமைகள், அளவு, உயவு மற்றும் பராமரிப்பு ஆகியவற்றின் விரிவான மதிப்பீடு தேவைப்படுகிறது. இந்த காரணிகளைப் புரிந்துகொண்டு துல்லியமாக மதிப்பிடுவதன் மூலம், வாகன அமைப்பின் திறமையான, நம்பகமான மற்றும் பாதுகாப்பான செயல்பாட்டை உறுதி செய்யும் மிகவும் பொருத்தமான தாங்கியை நீங்கள் தேர்வு செய்யலாம்.

நீங்கள் நம்பகமான தாங்கி மற்றும் வாகன பாகங்கள் உற்பத்தியாளரைத் தேடுகிறீர்களானால், நாங்கள் உங்கள் சிறந்த கூட்டாளி! 25 வருட தொழில் அனுபவமுள்ள ஒரு தொழில்முறை உற்பத்தியாளராக, உயர்தரத்தை வழங்குவதில் நாங்கள் கவனம் செலுத்துகிறோம்.சக்கர மைய அலகுகள், ஆட்டோ தாங்கு உருளைகள் மற்றும் பிறவாகன பாகங்கள்உலகம் முழுவதும் உள்ள வாடிக்கையாளர்களுக்கு.OEM அல்லது ODM சேவையாக இருந்தாலும், நாங்கள் வழங்க முடியும்தனிப்பயனாக்கப்பட்ட தீர்வுகள்உங்கள் தேவைகளுக்கு ஏற்ப மற்றும் தயாரிப்பு தரத்தை உறுதி செய்வதற்கான மாதிரி சோதனையை ஆதரிக்கவும். எங்கள் தயாரிப்புகள் வாகன விற்பனைக்குப் பிந்தைய சந்தையில் பரவலாகப் பயன்படுத்தப்படுகின்றன மற்றும் பெரிய மொத்த விற்பனையாளர்கள் மற்றும் பழுதுபார்க்கும் மையங்களால் நம்பப்படுகின்றன. தயங்காமல் செய்யுங்கள்.எங்களை தொடர்பு கொள்ளஒத்துழைப்பு வாய்ப்புகள் குறித்து விவாதிக்க!

இடுகை நேரம்: ஜனவரி-03-2025